Sommaire

- Les méthodes rapides en microbiologie. Une opportunité pour tout un chacun au sein de l’entreprise.

- Libération des lots de produits injectables : une affaire d’état !

- Cahier Pratique – Rationalisation des qualifications périodiques des autoclaves, des tunnels de dépyrogénation et des laveuses de flacons pour les formes injectables

- La détection des mycoplasmes par qPCR : les challenges de la mise en place de ce test en remplacement de la méthode réglementaire par culture décrite dans différentes pharmacopées (USP, EP, JP…)

- Environmental Monitoring Program: Hot topics in Microbiology & Best Practices.

- Quel est l’impact des désinfectants sur les contrôles d’environnement ?

- Current U.S.P. Perspectives on Microbial Identification

Cet article est un résumé de l’atelier proposé lors du Congrès A3P à Biarritz en 2014.

Attente réglementaire, les équipements des formes injectables de type autoclave, laveuse de flacons et tunnel de dépyrogénation font l’objet de qualifications périodiques. A travers ce cahier pratique, nous vous apportons le contexte réglementaire lié à ces activités ainsi que les attentes en termes de qualification pour ces trois types d’équipements.

Dans un souci d’économie de nos ressources matérielles, humaines et énergétiques, nous avons mis en place sur le site de Merial Toulouse une démarche de rationalisation des qualifications périodiques. Nous présentons ainsi l’approche méthodologique, mise en oeuvre sur ce site qui s’est inscrite dans une rationalisation de nos pratiques de qualification. Cette démarche nous a également apporté une meilleure connaissance de nos équipements. Après avoir présenté le contexte réglementaire de la qualification, nous détaillerons pour chaque type d’équipement (autoclaves, tunnels de dépyrogénation et laveuses) les attendus en termes de qualification et l’approche de rationalisation. Enfin, nous terminerons avec un bilan des gains réalisés.

1. Contexte réglementaire et guides de l’industrie pharmaceutique

Dans tous les référentiels, la qualification des équipements utilisés par la production dans l’industrie pharmaceutique est une exigence réglementaire. Dans ce cadre, il est recommandé de réaliser une requalification à intervalle déterminé (appelée qualification périodique) et/ou après chaque modification apportée sur l’équipement pouvant avoir un impact sur son fonctionnement.

Les référentiels classiques généralement opposables sont :

ø Bonnes Pratiques de Fabrication n°2014/1 bis,

ø Annexe 15 des BPF “Qualification and Validation” Octobre 2015,

ø Annexe 1 Manufacture of Sterile Medicinal Products”, Annex 1, European Union,

ø 21 CFR part 11 section C Bâtiments et installations ; section D Equipements,

ø Norme ISO 17665-1 : Stérilisation des produits de santé – Chaleur humide.

Par ailleurs, les Directives canadiennes détaillent les activités de qualification :

ø Directive sur la validation des formes posologiques pharmaceutiques (GUI-0029 décembre 2009),

ø Directive sur Validation de procédés : Stérilisation par la chaleur humide des produits pharmaceutiques de 2002.

Nous disposons également de guidelines définissant la qualification:

ø Guideline OMS 2006,

ø PIC/S (2001): Validation Master Plan Installation and Operational Qualification non-sterile process validation cleaning validation,

ø International Society of Pharmaceutical Engineering (ISPE) guide, volume 5 : Commissioning and Qualification, mars 2001,

ø American Society for Testing and Materials (ASTM): Standard Guide for Specification, Design and Verification of Pharmaceutical and Biopharmaceutical Manufacturing Systems and Equipment, 2007.

Enfin, les guides suivants de la PDA et les comptes rendus de commissions SFSTP présentent des recommandations pour la réalisation des qualifications sur les équipements tels que les autoclaves ou les tunnels de dépyrogénation :

ø Technical Report (PDA) n°1 v2 Revised 2007 : validation of moist Heat Sterilisation Processes : cycle Design, Development, Qualification and ongoing control,

ø Commission SFSTP : Qualification des fours et tunnels de stérilisation et de dépyrogénation (juillet août 2008),

ø Commission SFSTP : Stérilisation à la chaleur humide : Guide de Qualification d’un équipement (avril 2005).

2. Attentes en termes de qualifications initiales et périodiques pour les tunnels

2.1 Attentes en termes de qualification initiale pour les tunnels de dépyrogénation

Les attendus pour les qualifications des tunnels sont les suivants :

Pour la Qualification d’Installation (QI) :

ø Vérification des parties de l’équipement, raccordement, documentation, aspect sécurité, …

ø Vérification de la métrologie des chaînes de mesures (température, pression, vitesse tapis, vitesse d’air).

Pour la Qualification Opérationnelle (QO) :

ø Test d’intégrité des filtres,

ø Relevé des cascades de pression,

ø Schéma aéraulique du tunnel,

ø Vérification de la vitesse du tapis du tunnel (étalonnage),

ø Comptage particulaire (au repos et à froid),

ø Cartographie des températures (pour la zone de chauffe du tunnel)

ø En fin de QO, formation du personnel et présence des modes opératoires d’utilisation du tunnel.

Pour la Qualification de Performance (QP), les étapes mises en oeuvre sont classiquement les suivantes :

ø Définition de la charge à dépyrogéner : l’approche “worst case” est acceptable (les critères pouvant être pris en compte sont : le type de verre, sa coloration, sa masse, les tailles de lots peuvent également être considérées, etc.)

Pour rappel, les contenants testés (avec sondes et/ou endotoxines) doivent être identiques au contenant de la charge

ø Vérification des paramètres physiques : calcul de la valeur stérilisatrice (FT) par la mise en place de thermocouples (1 thermocouple par flacon d’endotoxines)

ø Vérification des paramètres biologiques : utilisation d’endotoxines avec réduction d’au moins 3 log de la quantité des endotoxines

Il est nécessaire de prendre quelques précautions pour l’utilisation des endotoxines :

ø La charge minimale doit être d’au moins 1000 UI par pièce (valeur théorique demandée par l’U.S.P.. Dans la pratique, il est d’usage d’avoir une valeur comprise entre 5000 UI et 10000 UI par flacon),

ø Il est nécessaire d’indiquer précisément, dans le protocole, où sont déposées les endotoxines,

ø Réalisation de l’inoculation des pièces,

ø Nécessité d’avoir, au moins, un témoin pour intégrer les impacts environnementaux (transport par exemple),

ø Avant utilisation, protection des flacons avec aluminium et conservation au froid ainsi qu’identification,

ø Après chaque cycle, les pièces doivent être récupérées avec précaution de manière à ne pas induire de contamination. Une réconciliation des flacons est alors recommandée.

2.2 Attentes en termes de qualification périodique pour les tunnels de dépyrogénation

En qualification périodique des tunnels de dépyrogénation, les tests suivants sont conduits :

ø Test d’intégrité des filtres,

ø Vérification métrologique des chaînes de mesure,

ø Relevé des cascades de pression du tunnel,

ø Schéma aéraulique du tunnel,

ø Mesure des vitesses d’air,

ø Comptage particulaire en activité,

ø Cartographie de la zone de chauffe (à faire si intervention sur ventilateur),

ø Test de dépyrogénation avec vérification de la réduction d’endotoxines,

ø Calcul de la valeur stérilisatrice.

3. Attentes en termes de qualification pour les autoclaves

3.1 Attentes en termes de qualification initiale pour les autoclaves

Pour les qualifications des autoclaves, les attendus en termes de qualifications sont les suivants :

Pour la Qualification d’Installation (QI) :

ø Vérification de la documentation,

ø Vérification de l’identification et de l’installation,

ø Vérification des matériaux de la chambre,

ø Vérification des raccordements aux fluides,

ø Vérification des systèmes électriques et automatismes,

ø Dossier de soudure et tuyauteries.

Pour la Qualification Opérationnelle (QO) :

ø Contrôle métrologique des chaînes de mesure,

ø Homogénéité de la distribution des températures pour les cycles ayant un pré-vide,

ø Fonctionnement normal (test d’étanchéité, stérilisation et intégrité des filtres),

ø Alarmes et sécurités,

ø Paramètres programmables, impression et sécurité des données,

ø En fin de QO, formation du personnel et présence des modes opératoires d’utilisation de l’autoclave.

Enfin, en Qualification de Performance (QP), la vérification de la pénétration de la chaleur avec mise en oeuvre d’indicateur biologique et vérification des critères physiques pour les charges maximales et minimales est réalisée. De ce fait, les charges intermédiaires sont qualifées. A l’issue de la qualification, le plan de chargement est alors figé conformément à ce qui a été mis en oeuvre au cours des essais de qualification.

3.2 Attentes en termes de qualification périodique pour les autoclaves

En qualification périodique des autoclaves, les BPF recommandent une revalidation des charges à intervalle déterminé, au moins annuellement et à chaque modification avec un impact sur l’équipement.

Les tests à réaliser sont les suivants :

ø Test de tenue au vide,

ø Vérification de la stérilisation du filtre (à réaliser avant et après chaque changement de filtre ainsi qu’à chaque intervention de la maintenance sur l’autoclave),

ø Test de pénétrabilité de la vapeur (Bowie-Dick, facultatif pour les autoclaves dédiés à la stérilisation terminale ou traitement thermique non stérilisant),

ø Validation périodique des charges par challenge microbiologique.

4. Attentes en termes de qualification pour les laveuses de flacons

4.1 Attentes en termes de qualification initiale pour les laveuses de flacons

Les attendus pour les qualifications des laveuses de flacons sont les suivants :

Pour la Qualification d’Installation (QI) :

ø Vérification de la documentation,

ø Vérification de l’identification et de l’installation,

ø Vérification des matériaux de la chambre,

ø Vérification des raccordements aux fluides,

ø Vérification des systèmes électriques et automatismes,

ø Dossier de soudure et tuyauteries.

Pour la Qualification Opérationnelle (QO) :

ø Contrôle métrologique des chaînes de mesure,

ø Vérification du bon déroulement des recettes de lavage des flacons,

ø Vérification des alarmes et stress test (arrêt d’urgence, perte électricité, perte utilités, perte de communication automate, etc.),

ø Vérification de l’aspersion des flacons (test à la riboflavine),

ø Vérification des débits d’eau,

ø En fin de QO, formation du personnel et présence modes opératoires d’utilisation de la laveuse.

Enfin, en Qualification de Performance (QP), le contrôle du lavage des flacons pour chaque charge, chaque type de format flacons est mis en oeuvre. Des conditions “worst case” en termes de durée d’injection, pression des fluides sont appliquées. Les paramètres de routine sont alors établis à +20% des valeurs des paramètres appliqués lors de la qualification.

4.2 Attentes en termes de qualification périodique pour les laveuses de flacons

En qualification périodique, chaque type de format de flacon doit faire l’objet d’un contrôle de lavage. Les conditions “worst case” pour les paramètres de lavage sont alors appliquées.

5. Méthodologie de rationalisation pour les tunnels

Le pré-requis à prendre en compte pour la rationalisation des qualifications des tunnels est une seule température de stérilisation pour tous les formats.

Dans notre cas, les flacons sont présentés avec une dimension d’ouverture du col identique pour tous.

L’approche “worst case” pour la qualification périodique des tunnels peut prendre en compte les critères de sélection suivants :

ø Résultat de la qualification initiale,

ø Masse, type (type I ou II) et couleur de verre (blanc ou brun),

ø Valeur stérilisatrice théorique : FH. FH = Σi . 10(Ti – Tréf )/Z.Δti

(avec dans notre cas utilisation des données suivantes : Tréf = 170°C, Z=54°C, Ti=Température Instantanée, Δti = Intervalle de Temps),

ø Les paramètres machines de fonctionnement utilisés : vitesse tapis, température de stérilisation, etc.

ø Résistance au flux : la résistance au flux représente la capacité de la zone de chauffe d’un tunnel à conserver ses calories pour un profil de col de flacon donné, plus la surface entre le volet d’entrée du tunnel, l’épaule et le col du contenant est réduite, plus la résistance au flux fait obstacle à la fuite de calories, le format présentant la résistance au flux la plus faible est considéré comme le cas le plus défavorable.

L’analyse permet alors d’obtenir un (ou plusieurs) “worst case” devant faire l’objet d’une requalification périodique. Un nouveau format entraîne une nouvelle cotation.

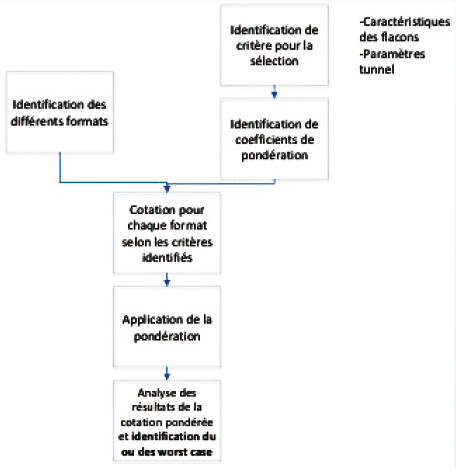

Cette méthodologie est formalisée dans le logigramme suivant :

A titre d’exemple, les critères de choix ainsi que les pondérations mises en oeuvre sur notre site sont les suivantes (chaque critère est pondéré par un coefficient permettant de tenir compte de l’importance que nous donnons à celui-ci) :

| Critères | Coefficients de pondération |

| Masse de verre | 2 |

| Couleur du verre | 1 |

| Valeur stérilisatrice théorique | 4 |

| Résistance au flux | 3 |

6. Méthodologie de rationalisation pour les autoclaves (flacons vides et flacons pleins)

L’approche de rationalisation mise en oeuvre pour les autoclaves concerne les charges de flacons pleins (appelée charge liquide) et de flacons vides. Cette approche est différente en fonction du type de charge et s’applique pour des charges différentes mais ayant un cycle identique (température, durée, etc.).

L’approche de rationalisation de la qualification périodique des autoclaves peut prendre en compte les paramètres suivants :

Démonstration de l’équivalence des cycles dans le cadre de cycle utilisant les mêmes paramètres de cycles (prévu par le Technical Report n°1 V2 de la PDA (TR1 V2)) :

1. Equivalence entre les charges maximales et minimales

2. Equivalence entre les formats

3. Equivalence entre les autoclaves (non mis en place et non présentés ci-dessous)

Rappel :

Charge : Charge dont le nombre et la nature des items sont modulables en fonction d’un besoin défini et validé. Une charge mini et une charge maxi sont ainsi spécifiées.

Format : Type de conditionnement primaire du produit. Dans notre cas, les formats sont les quantités admissibles dans les flacons pouvant varier de 5 à 500 ml.

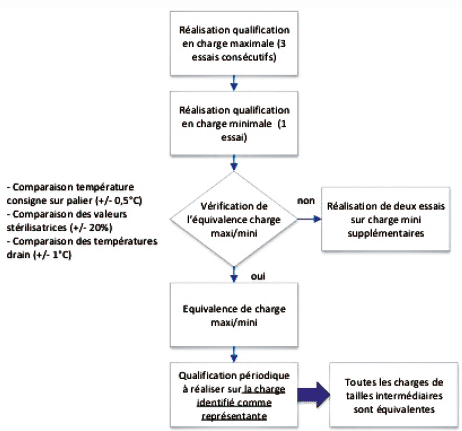

Le TR1 V2 de la PDA propose les principes d’équivalence suivants :

L’équivalence entre deux charges de tailles différentes pour le même format peut être établie par comparaison des valeurs stérilisatrices accumulées par les sondes de pénétration sur les charges minimales et maximales, et en utilisant les mêmes paramètres de cycle d’autoclavage.

Si les données démontrent l’équivalence, un total de 4 cycles (3 charges maximales et 1 minimale) peut être utilisé pour valider le procédé de stérilisation.

Ainsi, si les charges minimales, et maximales sont considérées équivalentes, alors toutes les charges de tailles intermédiaires sont également supposées équivalentes.

L’équivalence entre deux formats de tailles différentes peut être établie par comparaison des valeurs stérilisatrices accumulées par les sondes de pénétration sur le format le plus grand, et le plus petit, en utilisant les mêmes paramètres de cycle d’autoclavage, et le même plan de chargement.

Si les données démontrent l’équivalence, un total de 4 cycles (3 charges du format le plus grand, et une charge du format le plus petit) peut être utilisé pour valider le procédé de stérilisation.

Si le plus grand, et le plus petit format sont considérés équivalents, alors tous les formats de tailles intermédiaires sont également supposés équivalents.

Selon le TR1 V2 de la PDA, l’équivalence est reconnue si et seulement si :

ø Les températures de consigne des paliers de stérilisation du cycle de référence et du cycle de comparaison ne diffèrent pas de plus de 0,5°C ;

ø Les valeurs stérilisatrices du cycle de référence et du cycle de comparaison pour le point accumulant la valeur stérilisatrice la plus faible ne diffèrent pas de plus de 20% (valeur stérilisatrice au coeur de la charge) ;

ø Les valeurs stérilisatrices du cycle de référence et du cycle de comparaison pour le point accumulant la valeur stérilisatrice la plus élevée ne diffèrent pas de plus de 20% (valeur stérilisatrice au coeur de la charge);

ø Les températures enregistrées à proximité du drain lors des paliers de stérilisation du cycle de référence et du cycle de comparaison ne diffèrent pas de plus de 1,0°C.

Dans notre cas, après application des principes d’équivalence tels que définis par le TR1 V2 de la PDA, toutes les charges sont équivalentes et un format représentatif est choisi arbitrairement pour les qualifications périodiques.

Cette application du principe d’équivalence est formalisée dans le logigramme suivant :

Pour les charges de type liquide, le logigramme de rationalisation est le suivant :

Notons que dans le cas des charges liquides, la sensibilité du produit à la température est un paramètre à prendre en compte.

Par ailleurs, pour les regroupements des charges liquides, la sonde pilote doit être placée dans le même flacon déterminé lors de la qualification initiale quelque que soit la charge.

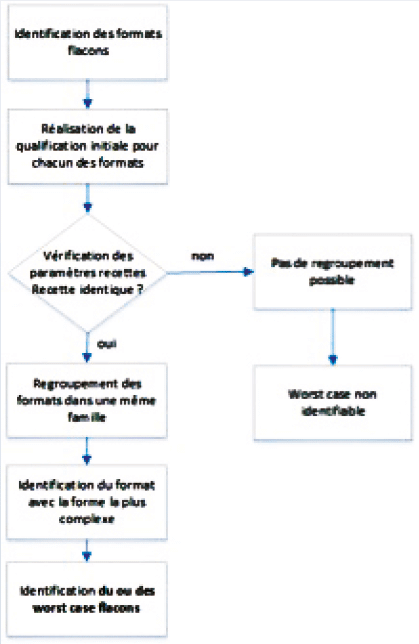

7. Méthodologie de rationalisation pour les laveuses de flacons

L’approche de rationalisation de la qualification périodique des laveuses peut prendre en compte les paramètres suivants :

ø Regroupement par famille de flacons pour les charges utilisant les mêmes paramètres de cycle

ø Identification de la forme de flacons la plus complexe (un flacon est considéré comme complexe lorsque l’on peut avoir une difficulté d’accès pour le lavage)

La méthodologie appliquée consiste à regrouper les formats de flacons pour lesquels les paramètres suivants sont identiques :

ø Durée injection d’eau pour préparations injectables,

ø Pression injection d’eau pour préparations injectables,

ø Durée injection eau recyclée,

ø Pression injection eau recyclée,

ø Durée injection air comprimé.

Le logigramme suivant présente la méthodologie proposée pour le regroupement :

8. Bilan global de la rationalisation

La rationalisation des différents appareils en appliquant la méthodologie telle que précédemment proposée, nous a permis de faire différents types de bénéfices :

ø Gain financier en limitant le nombre de tests de qualification et le fonctionnement des équipements,

ø Gain en termes de ressources en production et en qualification,

ø Limitation des immobilisations des appareils pour cause de qualification,

ø Gain énergétique (fluides, électricité).

Cet exercice a également contribué à une meilleure connaissance de nos procédés (et de leurs limites) et de nos équipements.

Une économie proche de 80% (en comptabilisant les gains liés à la perte de production lors des essais de qualification, à la main d’oeuvre utilisée, aux économies de fluides et électricité et économie sur le matériel utilisé pour les tests) a été réalisée.

Le tableau ci-dessous indique en nombre de tests de qualifications, les gains réalisés pour notre site sur une année :

| Type d’équipement | TYPE DE CHARGE | Nombre de tests de qualification de performance avant rationalisation (en nombre de formats) | Nombre de tests de qualification de performance après rationalisation (en nombre de formats) |

| TUNNEL | Dépyrogénation de 5 formats et 2 couleurs | 10 | 1 |

| AUTOCLAVE | Stérilisation flacons vides | 42 | 1 |

Stérilisation flacons Pleins | 48 | 1 | |

| LAVEUSE DE FLACONS | Lavage de 7 formats | 7 | 3 |

| Total AVANT rationalisation (en nombre de tests de qualification) | 107 | ||

Total APRES rationalisation (en nombre de tests de qualification) | 6 |

Vanessa NARBONNE – MERIAL

Jean-Marie GARCIA – MERIAL

Partager l’article

Glossaire

PDA : Parental and Drug association

QI : Qualification d’installation

QO : Qualification opérationnelle

QP : Qualification de performance

TR : Technical Report

UI : Unité internationale