Sommaire

- Analytical Quality by Design: the required integration for Quality by Design

- Conception d’un isolateur de production. Du besoin utilisateur à la réalisation.

- Cahier Pratique – Essais de stérilité sous-isolateur – Qualification de performance et optimisation des plans de charge

- Advanced vaporized H2O2 decontamination technology for pharmaceutical isolators. Reduction of H2O2 decontamination cycle time using direct injection nozzles.

- Sécurisez le confinement de vos gants.

- Isolator Technology and Automation Enhanced Contamination Control in the Manufacture of Cell and Tissue Culture Derived Regenerative Medicine Products.

- The European approach to disinfectant qualification.

La réalisation des essais de stérilité sous isolateur représente la méthode recommandée la plus fiable pour conduire ces essais en toute sécurité et limiter le risque de résultats faux positifs avec toutes les conséquences liées à cette situation. L’isolateur est donc l’outil à privilégier chaque fois que possible pour maîtriser la qualité des essais de stérilité.

Différents matériels qui répondent aux exigences les plus strictes sont actuellement disponibles, cependant leur utilisation pour être optimale, requiert un certain nombre d’opérations de conduite et de maintenance indispensables, en particulier pour la qualification de performance d’un nouvel appareil.

Lors de l’acquisition d’un nouvel isolateur, plusieurs étapes doivent être mises en oeuvre avant de réaliser les essais de routine dans cet environnement de classe A.

Outre les étapes de Qualification de Conception, d’Installation et Opérationnelle, une des étapes les plus importantes de la Qualification de Performance est la détermination du plan de charge et le choix du positionnement des indicateurs biologiques de stérilité (IBS).

En effet, afin que l’agent stérilisant (peroxyde d’hydrogène, acide péracétique) décontamine l’extérieur des conditionnements de la charge, il est nécessaire d’établir un plan de charge optimisé et adapté à la manipulation de routine. Ce plan de charge doit faire partie intégrante du protocole de qualification, il sera documenté et justifié.

Lors de la requalification, si la charge est modifiée, il sera nécessaire de préciser les raisons du changement et d’évaluer l’impact.

Le laboratoire répertorie les consommables, le matériel et les échantillons qui vont composer la charge ainsi que leur nature (verre, PVC…). Une collaboration entre les différentes équipes du laboratoire est indispensable afin d’établir un plan de charge rationalisé ; un oubli ou une erreur d’emplacement d’un composant de la charge impactera le service qualification et l’obligera à réitérer les essais engendrant un retard sur la production et/ou la mise en oeuvre des essais ainsi qu’un coût non négligeable.

Lorsque cette définition de charge est faite et approuvée, il faut réaliser un plan/schéma de l’isolateur de travail et du sas de transfert (si le laboratoire en possède un) afin d’identifier l’emplacement de chaque composant de la charge.

En fonction de l’utilisation et du cahier des charges du laboratoire, l’équipement peut se composer :

• Uniquement d’un isolateur de travail qui sera décontaminé avant chaque début de manipulation. Cette configuration facilite le chargement de l’équipement par l’opérateur et permet de limiter les contaminations croisées entre deux séries d’analyse puisque l’enceinte subit un nettoyage et cycle de décontamination entre chaque série. Avec la performance d’aération des nouveaux équipements et un développement de cycle optimisé, un cycle de décontamination complet (aération comprise) peut durer 2h30.

• D’un isolateur de travail associé à un ou deux sas de transfert. Soit le ou les sas permet(tent) indépendamment de charger et décharger les consommables ainsi que les échantillons avant et après la mise en oeuvre des analyses. Soit un sas est attribué au chargement des consommables et des échantillons et un deuxième sas est attribué au déchargement des consommables et des échantillons. Une nouvelle fois, cela dépend de l’utilisation que souhaite faire le laboratoire de son isolateur. Le temps de décontamination d’un sas de transfert est souvent plus court que pour un isolateur de travail, ceci étant lié au volume à décontaminer.

Le plan de charge ainsi que les différents points évoqués dans le protocole de qualification s’appliquent aussi bien à l’isolateur de travail qu’au(x) sas de transfert.

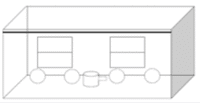

Exemple de schématisation d’un isolateur de travail (isolateur rigide avec 4 gants)

Exemple de schématisation d’un isolateur de travail et d’un sas de transfert (isolateur souple 4 gants)

Lorsque le plan de charge est défini, une personne qualifiée et habilitée pour la réalisation de la qualification va placer dans l’isolateur et le ou les sas de transfert les éléments de la charge (matériel, consommables…).

Plusieurs précautions sont à prendre en compte afin d’assurer une bonne diffusion de l’agent décontaminant :

• L’espacement entre les différents éléments de la charge est entre 0,5 et 1,5 cm,

• La répartition de la charge,

• L’utilisation de crochets et d’étagères avec un espace suffisant permettant d’éviter un maximum de surface contact. L’agent stérilisant aussi efficace qu’il soit n’est pas capable de décontaminer deux surfaces en contact.

Une fois la charge installée, il faut placer les IBS. Pour cela, le protocole doit être composé d’une description précise de l’emplacement de chaque IBS ainsi que la justification de la position :

• Position critique suite à la difficulté d’accès de l’agent stérilisant (intérieur d’une manchette…).

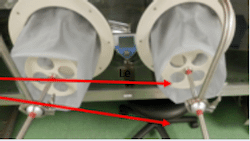

Le réglage des supports des manchettes sera ajusté au moment de la qualification et consigné dans un document pour impérativement informer les opérateurs. Le positionnement des supports et des gants doit être répétable, la décontamination de ces éléments est très critique car ils sont en contact direct avec le produit pour les ensemencements directs et interviennent dans des phases clés lors des filtrations.

Les testeurs de gants et manchettes ont fait leur apparition il y a plusieurs années, dans le but de contrôler ce point critique.

• Points critiques suite à l’étude aéraulique par un test de fumée. Test également documenté qui va permettre de mettre en évidence la présence de zone “morte”, de points qui paraissent visuellement moins accessibles pour l’agent stérilisant.

• Points représentatifs de l’environnement de l’isolateur (les parois, les angles…).

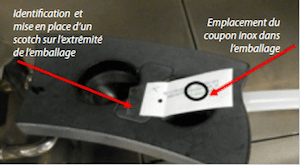

Le Marquage sur les supports des manchettes

Il s’agit d’identifier les points les plus difficiles à décontaminer. Le protocole de Qualification de Performance peut être composé d’une schématisation de l’emplacement des IBS et de photographies.

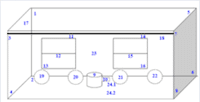

Exemple de schéma d’emplacement d’IBS dans un isolateur de travail et de photographies

Il existe plusieurs types d’IBS : coupons inox, bandelettes, ampoules… Pour un isolateur, le choix se porte principalement sur les coupons inox car ils n’absorbent pas et ne favorisent pas la présence d’H2O2 résiduel. Compte tenu de leur épaisseur très faible, ils se réchauffent et se refroidissent rapidement en fonction des variations de température lors du cycle de décontamination. Les coupons peuvent être inoculés avec une suspension de spores de Geobacillus stearothermophilus généralement conseillée pour l’H2O2 et Bacillus atrophaeus pour le formol à une concentration de 10^6.

Avant d’utiliser les IBS, le laboratoire doit s’assurer de leur conformité et il doit réaliser un dénombrement afin de vérifier la population présente et la comparer au certificat du fournisseur. Il est préférable de réaliser ce dénombrement en amont de la qualification. Les IBS peuvent être placés dans l’isolateur.

Quelques précautions sont à prendre lors de l’installation des IBS afin que l’agent stérilisant soit bien en contact avec les coupons inox contenant les germes. En effet :

• Il ne faut pas coller de scotch directement sur le coupon,

• Il ne faut pas écrire sur le sachet contenant le coupon inox,

• Il ne faut pas ouvrir l’emballage de protection du coupon,

• Il est préférable de placer le coupon dans le sens du flux.

Les IBS doivent être placés dans l’isolateur au minimum 1 heure avant le début du cycle de décontamination afin que les coupons reprennent les conditions ambiantes du local. Lors du stockage des IBS, il est impératif de surveiller l’humidité relative et de s’assurer qu’elle est inférieure à 50%. L’humidité relative élevée augmente la résistance des coupons inox.

Après installation des IBS, le cycle de décontamination au peroxyde d’hydrogène peut être démarré.

A la fin du cycle, les IBS sont introduits dans un milieu nutritif et incubés à une température de 55-60°C pour le Geobacillus stearothermophilus et 30-35°C pour le Bacillus atrophaeus. Une lecture sera réalisée tous les jours pendant 7 jours. Un témoin négatif et un témoin positif seront réalisés pour chaque cycle de qualification. Le cycle est conforme si aucune croissance microbienne n’a été détectée et si les témoins sont conformes. Le cycle doit être répété 3 fois. En cas de croissance, une identification du germe sera réalisée afin de s’assurer qu’il ne s’agit pas d’une contamination du milieu nutritif.

Plusieurs désinfectants sont présents sur le marché, mais l’un des avantages du peroxyde d’hydrogène, s’il ne fallait en citer qu’un, est l’absence de résidus toxiques. En effet, il se décompose en eau et en oxygène, son action est basée sur son pouvoir oxydant.

Pour conclure, pour assurer une bonne décontamination d’un isolateur de travail, le laboratoire doit maitriser 3 points :

• La répartition de la charge

• L’hygrométrie (l’humidité relative)

• La température

Nolwenn PINON – ACM Pharma

Partager l’article

Références/Littératures

1-IBS 117- Indicateur biologique APEX pour la biodécontamination 20/12/2012. EU GMP – Volume 4 – Annex 1 – Manufacture of Sterile Medicinal Products.

3. <1208> Sterility testing – Validation of isolator systems.

7. ISO 13408-6 Aseptic processing of health care products — Part 6: Isolator systems.

10. PDA Technical Report No. 34 Design and Validation of Isolator Systems for the Manufacturing and Testing of Health Care Products